1. Wibroprasa Q12HP - zakres współpracy

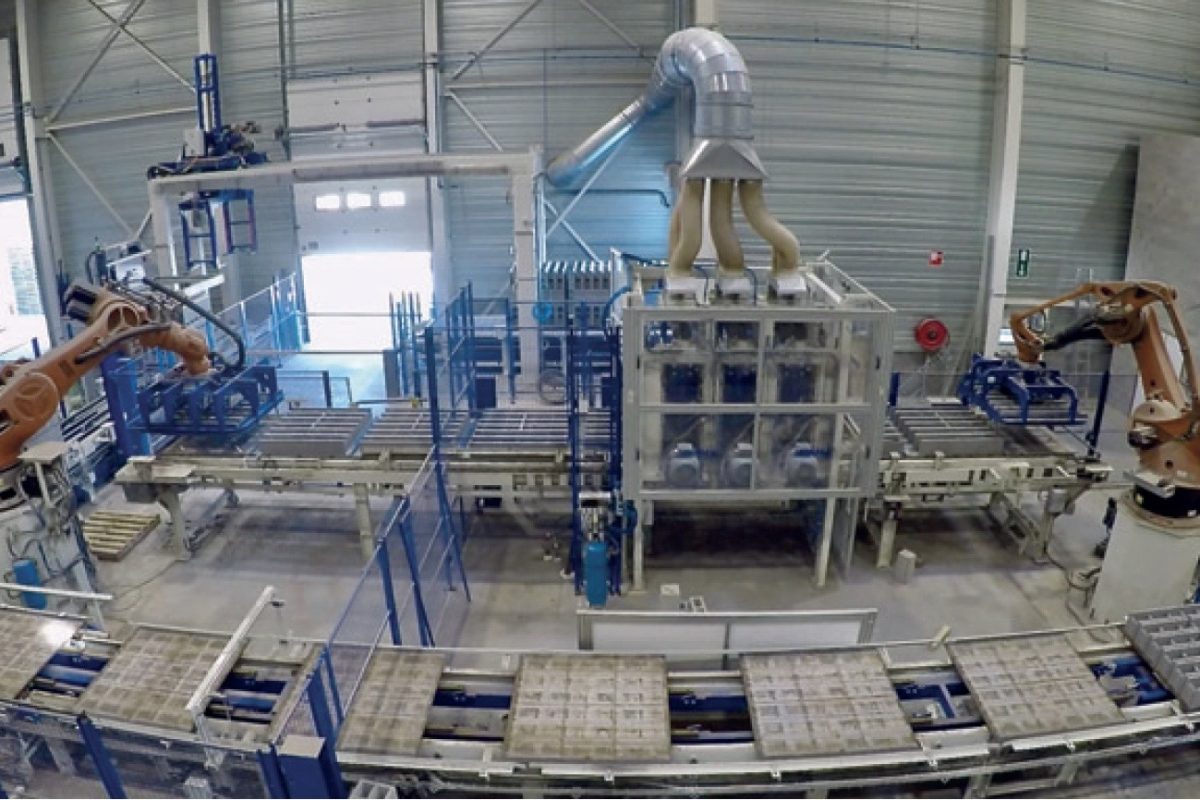

Udana współpraca z w zakresie dostawy i montażu linii technologicznej do zakładu Prefer w belgijskim Flemale w 2010 roku zaowocowała w 2017 roku nowym zleceniem dla Quadry. Zakres umowy z belgijskim producentem wyrobów prefabrykowanych obejmował tym razem przygotowanie projektu i uruchomienie linii produkcyjnej w fabryce w Hermalle-sous-Huy. Jednym z warunków udziału w projekcie była możliwość zapewnienia ciągłej pracy wibroprasy w celu zagwarantowania określonych możliwości produkcyjnych i jakościowych produkowanych wyrobów.

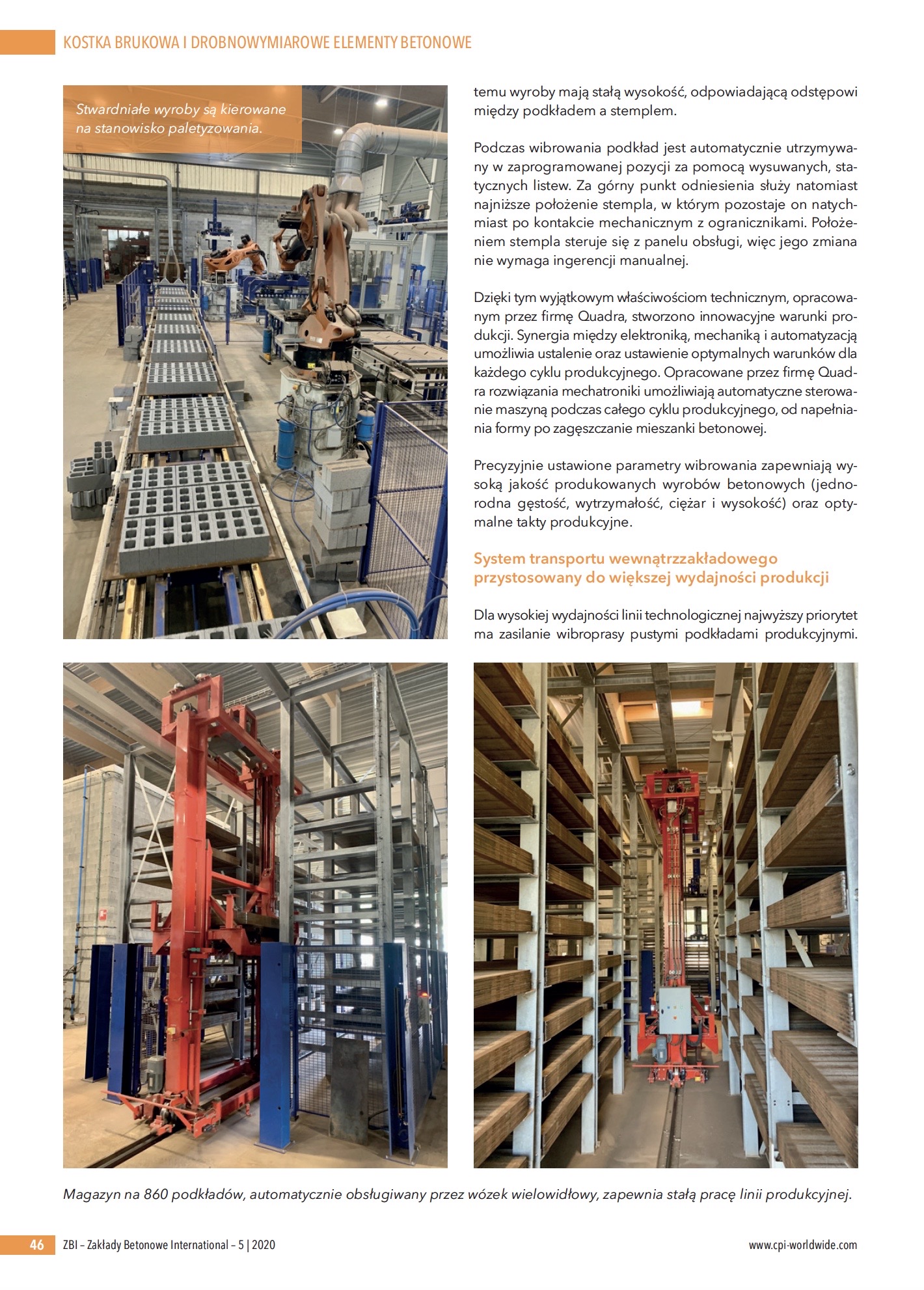

Zapewnienie wysokiej wydajności produkcji wymagało opracowania niezależnych równoległych cykli produkcyjnych dla linii mokrej, suchej i linii pakowania. Kluczowe przy wyborze dostawcy urządzeń były wysoka wydajność zaproponowanej wibroprasy oraz rozwiązania w zakresie transportu wewnątrzzakładowego i zautomatyzowanego przepływu materiałów wspomagające ciągłą pracę urządzenia.

2. Wysokowydajna wibroprasa

Quadra 12 High Performance (Q12HP).

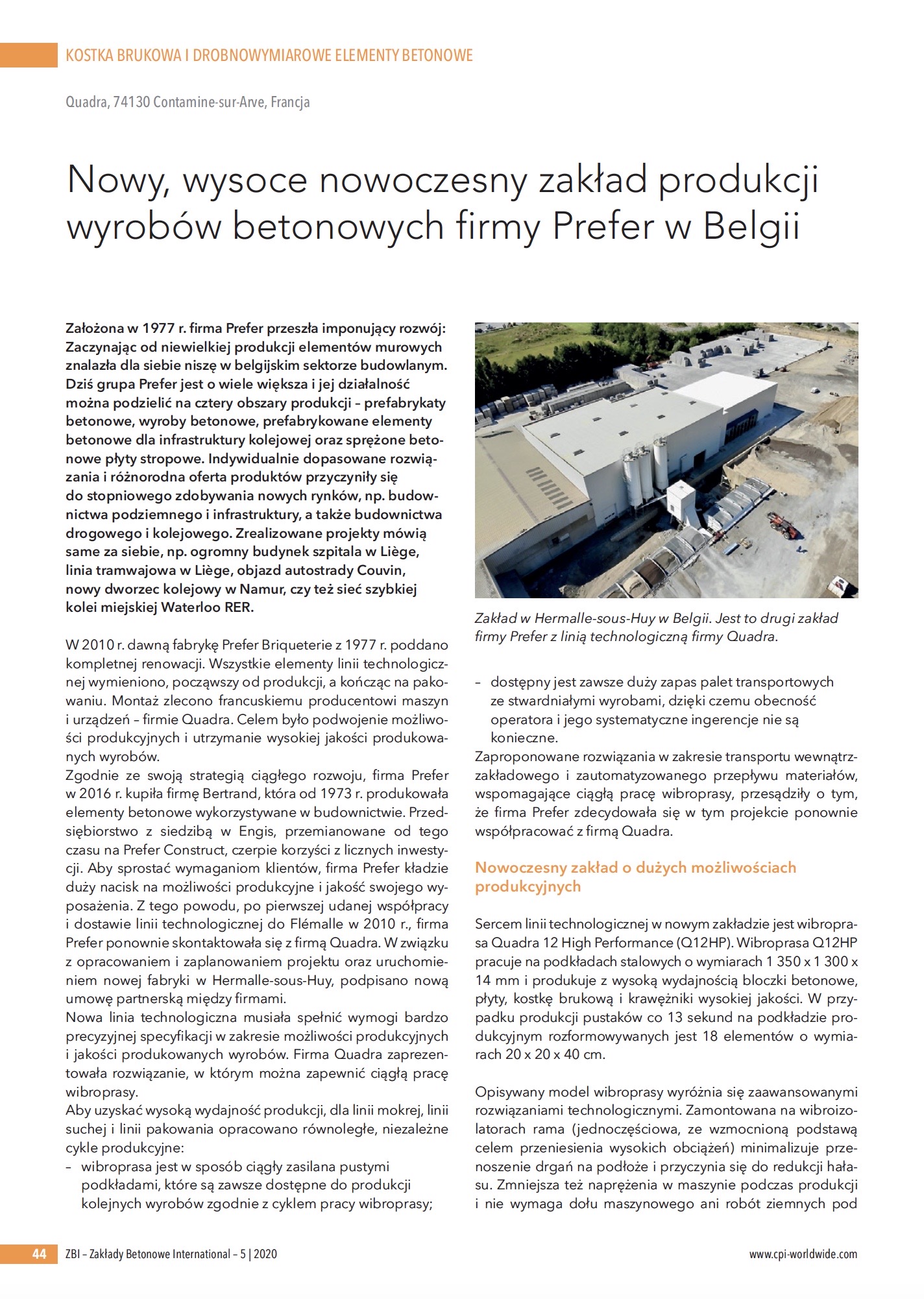

Sercem linii technologicznej w nowym zakładzie jest wibroprasa Quadra 12 High Performance (Q12HP), umożliwiająca produkcję bloczków betonowych, płyt, kostki brukowej i krawężników wysokiej jakości. W przypadku produkcji pustaków co 13 sekund rozformowywanych jest na blacie produkcyjnym 18 elementów o wymiarach 20 x 20 x 40 cm!

Jakie zaawansowane rozwiązania technologiczne oferuje wibroprasa Q12HP?

- Jednoczęściowa, zamontowana na wibroizolatorach rama, która minimalizuje przenoszenie drgań na podłoże, zapewnia redukcję hałasu, zmniejsza naprężenia w maszynie podczas produkcji i eliminuje konieczność fundamentowania;

- Podwyższona wentylowana konstrukcja ułatwiająca czyszczenie i czynności konserwacyjne;

- Umiejscowiony z boku maszyny napęd zapewniający bezpośredni dostęp do silników, odizolowujący je od oddziaływania drgań i tym samym gwarantujący długą żywotność;

- Opatentowane funkcje wibroprasy (wibracje wstępne) zapewniające jednorodny proces wibrowania przy zróżnicowanych parametrach wibrowania dla przedniej i tylnej części formy podczas napełniania. Pozwala to osiągać taką samą gęstość i konsystencję mieszanki na całej powierzchni podkładu oraz uzyskać precyzyjne wymiary wyrobów betonowych

- System zapewniający mechaniczną synchronizację pracy podkładu i stempla podczas głównego procesu wibrowania, co zapewnia stałą wysokość wyrobów (odpowiadającą odstępowi miedzy podkładem a stemplem)

- Rozwiązania mechatroniczne umożliwiające automatyczne sterowanie maszyną podczas całego cyklu produkcyjnego

- Możliwość precyzyjnego ustawienia parametrów wibrowania, co gwarantuje wysoką jakość produkowanych wyrobów (jednorodna gęstość, wytrzymałość, ciężar i wysokość) oraz optymalne takty produkcyjne.

Zastosowanie synergii między elektroniką, mechaniką i automatyzacją pozwoliło na ustalenie i zapewnienie optymalnych warunków dla każdego cyklu produkcyjnego.

Jeśli chcecie dowiedzieć się, dlaczego system transportu wewnątrzzakładowego jest kluczowy dla zapewnienia wydajności całej linii produkcyjnej, jakie rozwiązania w tym obszarze zaproponowano oraz jak odbywa się proces szlifowania przy użyciu urządzeń od Quadry- zachęcamy do lektury artykułu.