Zautomatyzowana produkcja prefabrykatów betonowych w technologii monolitycznej – jak przebiega? Produkcję jakiego typu wyrobów umożliwia?

Na czym polega wyjątkowość rozwiązania od Quadry i w jaki sposób czyni ono produkcję prefabrykatów betonowych wydajną i niezawodną?

O tym wszystkim przeczytacie w poniższym artykule.

1. Jakie wyroby można produkować

na linii technologicznej typu Difal

od Atelier du Loir?

W 2010 roku firma Quadra przejęła francuskiego dostawcę serii maszyn do automatycznej produkcji wyrobów betonowych w technologii monolitycznej i technologii wibroprasowania – firmę Atelier du Loir. Atelier du Loir w momencie przejęcia postrzegany był jako ekspert o ponad 60-cio – letnim doświadczeniu w obszarze zautomatyzowanych urządzeń transportowych i wiodący producent maszyn i urządzeń dla branży betonowej. Dzięki przejęciu Quadra stała się jednym z wiodących dostawców rozwiązań dla przemysłu betoniarskiego.

Linia technologiczna Difal to uniwersalna linia do produkcji prefabrykatów betonowych: elementów betonowych i żelbetowych (ze zbrojeniem lub bez) – z natychmiastowym lub opóźnionym rozformowywaniem.

Poniżej przedstawiamy zalety tego rozwiązania do produkcji wysokiej jakości betonowych elementów ogrodzeń: paneli i słupków ogrodzeniowych, cokołów murków, parapetów okiennych, kanałów kablowych i innych wykonywanych na zamówienie wyrobów.

2. Linia technologiczna do produkcji prefabrykatów z betonu

– zalety linii i korzyści dla klienta.

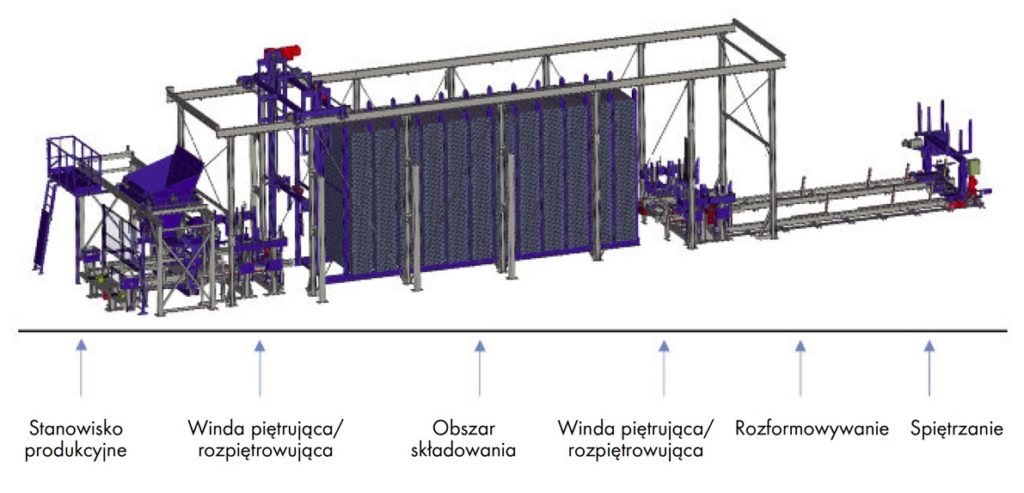

Standardowo zautomatyzowana linia do produkcji wyrobów prefabrykowanych z betonu składa się ze stanowiska produkcyjnego z urządzeniem dozującym, stanowiska dojrzewania z suwnicą oraz automatycznego stanowiska rozformowywania i paletyzowania.

Główne zalety linii to:

- prosta obsługa i konserwacja urządzeń

- montaż linii nie wymaga nakładów techniczno – budowlanych

- doskonała wydajność: długość cyklu (od włączenia do obiegu świeżo napełnionego szalunku do zwrotu pustego) wynosi ok. 30 sekund

- zautomatyzowane procesy rozformowywania i składowania (podczas procesu produkcyjnego – brak przestojów)

- zautomatyzowane uruchomienie cyklu dzięki SPS (oprogramowanie sterujące) – realizowane poprzez wybór właściwego modułu na pulpicie sterowniczym

- możliwość zmiany ustawień maszyny w trybie ręcznym lub automatycznym

- możliwość tworzenia backupów i archiwizacji danych w celu automatycznego odtworzenia ustawień dotyczących szalunków (w zależności od typu produkowanych wyrobów)

- obszar dojrzewania obsługiwany przez suwnicę, gwarantujący dużą wydajność w procesie wykorzystania szalunków

- zautomatyzowany system dojrzewania umożliwiający usuwanie szalunków w zależności od wytrzymałości wczesnej wyrobów.

Wydajność produkcyjna linii Difal typu 2000 wynosi między 500 a 800 ogrodzeń (wymiary 2000 x 500 mm) w ciągu jednej zmiany.

3. Opis poszczególnych stanowisk linii do prefabrykatów betonowych od Quadry

Stanowisko produkcyjne – składające się z 4 różnych stanowisk:

- stanowiska automatycznego nanoszenia środka antyadhezyjnego (składającego się z szyny wyposażonej w dysze poruszające się razem wzdłuż szyny, które rozpylają mgłę ze środka antyadhezyjnego. Dzięki takiemu sposobowi nanoszenia środka na powierzchni szalunku tworzy się homogeniczna i jednolita warstwa środka antyadhezyjnego)

- stanowiska napełniania mieszanki betonowej (mobilny zasobnik na mieszankę ze zintegrowanym podajnikiem ślimakowym, umieszczony na elektronicznym systemie wagowym, umożliwiając automatyczne układanie mieszanki w dokładnie określonej ilości w szalunku)

- stanowiska wstępnego dojrzewania elementów zabetonowanych w szalunkach – na tym stanowisku operator ma możliwość umieszczenia w szalunku stalowego zbrojenia lub koszy

- stanowiska wibrowania – tutaj mieszanka betonowa jest zagęszczana; po zagęszczeniu szalunek z mieszanką przekazywany jest do windy piętrującej

Stanowisko transportowe składające się z systemu windy spiętrzającej / rozpiętrzającej: umożliwia szybkie przekazanie szalunków: te z mieszanką betonową są układane i przemieszczane przez windę spiętrzającą, a te puste są transportowane przez windę rozpiętrzającą na stanowisko betonowania w celu rozpoczęcia cyklu.

Formy przemieszczane są automatycznie na kolejne stanowiska, a wszystkie procesy wykonywane są jednocześnie, co znacznie skraca czas cyklu.

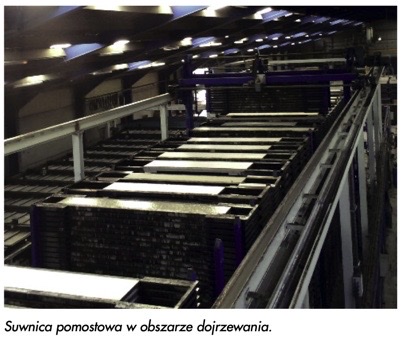

Stanowisko dojrzewania: suwnica pobiera świeżo napełnione szalunki i transportuje je do obszaru dojrzewania, gdzie wyroby dojrzewają bezpośrednio w szalunku; w obszarze dojrzewania może jednocześnie dojrzewać do 720 wyrobów przy wysokości składowania do 4 metrów. Automatyzacja tego obszaru bazuje na systemie umożliwiającym dokładną lokalizację poszczególnych szalunków w obszarze dojrzewania. Dzięki temu wyroby w sposób niezakłócony poddawane są dalszej obróbce gdy tylko stwardnieją;

Suwnica: porusza się szybko i precyzyjnie według schematu:

- od stanowiska produkcyjnego do stanowiska dojrzewania: pobór szalunków z mieszanką z windy spiętrzającej i ich odstawienie do obszaru dojrzewania;

- od obszaru dojrzewania do stanowiska rozformowywania: pobór szalunków ze stwardniałymi wyrobami do windy rozpiętrzającej po stronie rozformowywania;

- ze stanowiska rozformowywania (puste szalunki) do stanowiska produkcyjnego.

Dzięki suwnicy wyeliminowane są prace ręczne przy manipulacji formami, co wpływa na wydajność produkcji. Jest ona zintegrowana z oprogramowaniem, dzięki czemu informacje o stanie magazynowym są dostępne w czasie rzeczywistym i mogą być monitorowane.

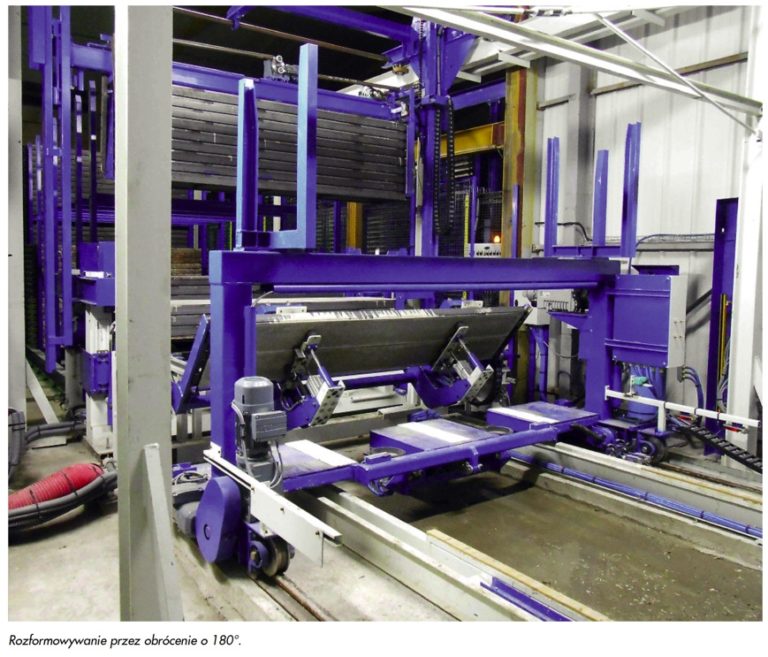

Stanowisko rozformowywania i spiętrzania: składa się z windy spiętrzającej i rozpiętrzającej działającej w ten sam sposób co podobny system na stanowisku produkcyjnym; obrotnicy do obracania o 180° oraz wózka spiętrzającego.

Rozformowywanie odbywa się poprzez obrócenie o 180° przy włączonym odsysaniu.

Na końcu wyroby odkładane są na wózku spiętrzającym, a puste szalunki odwracane i czyszczone, i zwracane do windy spiętrzającej w celu rozpoczęcia nowego cyklu.

Więcej zdjęć poszczególnych stanowisk zawiera zakładka Oferta: https://quadra-concrete.pl/oferta/linia-do-produkcji-prefabrykatow/.

Film i opis działania linii dostępne są również na stronie producenta: http://www.ateliersduloir.com/difal-beton/.

4. Podsumowanie

Linia Difal pozwala na w pełni automatyczne działanie i eliminuje manualne i czasochłonne czynności, jak transportowanie szalunków czy spiętrzanie. Umożliwia tym samym wydajną produkcję wysokiej jakości prefabrykatów betonowych.

Dodatkowym atutem jest możliwość dostosowania poszczególnych stanowisk i elementów linii do wymagań zakładu produkcyjnego i potrzeb klienta, uwzględniających zakładane przez nich ilości i typy produkowanych wyrobów.

Quadra wspiera swoich klientów podczas całego procesu realizacji, począwszy od projektu i doradztwo w doborze rozwiązań po rozruch linii technologicznej.